狭缝挤压涂布技术是一种先进的预计量涂布技术,能获得较高精度的涂层,目前,锂离子动力电池行业已经普遍采用狭缝挤压式涂布技术制造电池极片。

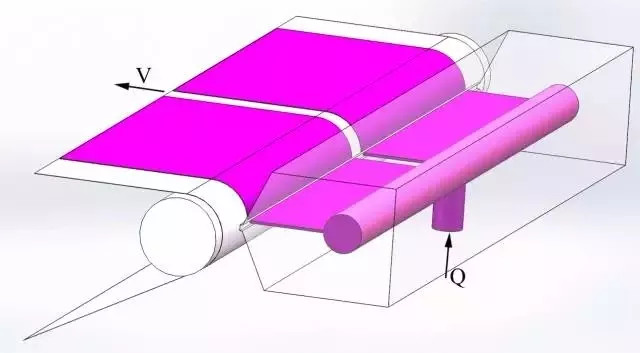

狭缝挤压式涂布示意图如图1所示,一定流量的浆料从挤压头上料口进入模头内部型腔,并形成稳定的压力,浆料最后在模头狭缝出口喷出,涂覆在箔材上。

图1 狭缝挤压式涂布示意图

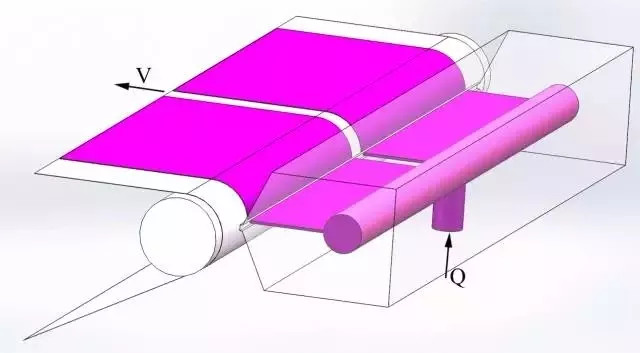

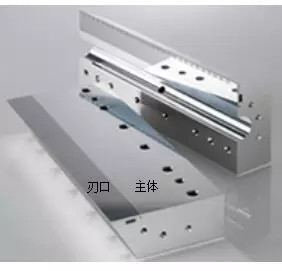

挤压模头是锂电池涂布的关键部件,直接决定涂布极片的质量和均匀性,因此,模头成本一般大于整个涂布机的30%。涂布模头结构主要包括上模、下模、垫片三部分。下膜有特殊的型腔,上模相对比较简单,垫片位于上下模之间可根据不同的涂布形式进行选择,如图2所示。影响涂布厚度均匀性的因素主要有挤压模头型腔出口速度的均匀性、基材的平面度、浆料的均匀性以及表面张力等,其中挤压模头出口速度的均匀性是主要因素之一。挤压模头型腔的几何结构直接影响型腔的流场形态,优化结构参数能有效提高出口速度分布的均匀性。目前,国内也有不少公司自主研发设计涂布模头,其设计优化包括:

(1)涂布模头内部流道设计,比如梯度式、衣架式、单腔式和双腔式等料槽结构。目标就是维持涂液在模具内的流动速度,不产生静止区域或沉降等问题,从而确保模头狭缝出口速度均匀保证涂层的均匀性。(后面再撰文详细总结)

(2)进料位置优化设计,比如模头下部进料,模头侧面进料等,改变流体流动状态确保模头狭缝出口速度均匀。

(3)垫片结构的优化设计。

图2 挤压涂布模头

其中,涂布模头的刃口是又是整个模头的关键,如图2所示,涂布时浆料不断流经刃口,从狭缝喷出,刃口的性能指标会直接影响涂布效果。根据锂离子电池涂布的特点,挤压模头刃口应该满足以下要求:

(1)刃口尺寸精度要求高。锂离子电池涂布一般浆料湿厚100-300 μm,精度要求<1%,因此,对刃口的尺寸要求也很高,比如刃口要求锋利,达到微米级精度;刃口直线度高(小于2μm/m)。

(2)喷口面表面光洁,粗糙度小(Rz0.2μm以下)。浆料是活物质颗粒悬浮液,流经刃口然后从狭缝喷出,如果固体在某处停滞堆积,会造成涂布厚度不均匀,形成竖直条道等缺陷。这就要求喷口面表面光洁,粗糙度小,不造成固体颗粒堵塞。

(3)刃口材料硬度高,耐磨损,使用寿命长。正负极浆料是由固体颗粒组成的悬浮液,在涂布过程中浆料在压力作用下不断从刃口狭缝喷出,固体颗粒会对刃口喷出面形成磨粒磨损,这就要求刃口材料硬度高,耐磨,能够长期使用。

(4)耐腐蚀。锂离子电池浆料里面往往包含有机溶剂,聚合物粘结剂等组分,正极浆料往往还成弱碱性,因此,要求刃口耐腐蚀。

(4)刃口锋锐,要求具备一定韧性,不会发生断裂,要求抗压强度和弯曲强度高,不会发生弯曲变形。

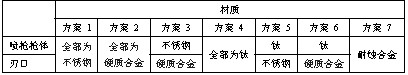

考虑到具体的使用环境和成本因素,我们应该根据需要合理选择挤压模头的材料,如表1所示可以考虑这些不同的材料组合方案。

表1 挤压模头材料选择方案

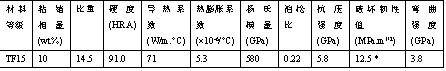

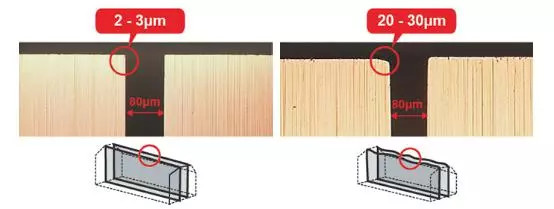

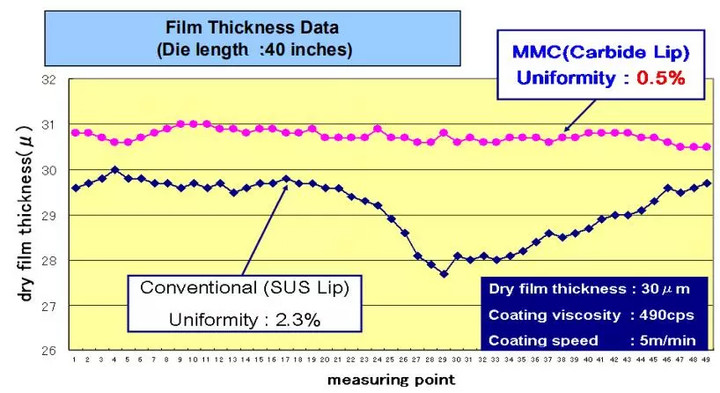

硬质合金是一种主要由硬质相和粘结相组成的粉末冶金产品。硬质相很硬,主要是各种碳化物,其主要碳化物有:碳化钨(WC)、碳化钛、碳化钽和碳化铌,钴作为粘结相使用。日本的TF15是一种钨钢硬质合金,这种材料晶粒尺寸细小,小于1μm,兼顾了硬度及韧性,易形成锋利刃口,刀尖强度又高,其基本性能参数见表2。图3是超硬合金刃口与不锈钢刃口精度对比,相应地使用这两种不同刃口材料的模头进行涂布,涂布厚度均匀性也不同,如图4所示。刃口采用耐磨损性优异的硬质合金,可实现长寿命、高品质。

表2 TF15材料基本性能参数

图3 超硬合金刃口与不锈钢刃口对比

图4 碳化钨硬质合金与不锈钢刃口模头涂布厚度均匀性对比

要生产高质量电池需要高精度的设备,设备开发也需要不断精进。以上总结,错误之处请大家指正。

版权所有©江西鸿格科技有限公司 赣ICP备18012040号-2 联系人:于先生 电话:13755566733

地址:新余高新开发区工业地产三期(东兴路1988号)九栋A区二楼 技术支持:

备案号:赣ICP备18012040号-2